I sistemi produttivi giapponesi: Just in time, DFX & Total Quality

Il sistema del Just in Time, si pone in netta opposizione con il sistema produttivo di massa, in quanto garantisce la continua e perfetta simmetria tra l’offerta dei beni prodotti e la domanda che proviene dal mercato. L’idea è di produrre e consegnare merci finite al momento opportuno per inserirle nei sottogruppi, usando materiali acquistati per trasformarli al momento opportuno in parti. Con il modello fordista, le variazioni apportabili ai programmi prestabiliti sono modeste e la produzione procede per spinta da monte a valle (sistema push). Il JIT rende invece possibile far uscire i prodotti in serie brevi e differenziate, con aggiustamenti continui alle fluttuazioni della domanda (sistema pull).

Quattro requisiti fondamentali sono necessari per il corretto funzionamento di questo modello:

- Eliminare le risorse ridondanti

All’opposto dell’officina delle fabbriche fordiste, ricche di scorte per fronteggiare le situazioni critiche, il modello giapponese punta su un’ officina minima dove si realizzi una “produzione snella”.

- Coinvolgere i dipendenti nelle decisioni produttive

Nel sistema giapponese le mansioni hanno confini poco precisi e i dipendenti sono sollecitati a partecipare alle decisioni riguardanti la produzione.

- Far partecipare i fornitori

Diversamente dalle tradizionali imprese fordiste, il modello giapponese non affronta la qualità come un problema separato dalla quantità produttiva, ma la assume invece come una caratteristica obbligatoria e gratuita dei prodotti, e tutto il processo produttivo è organizzato in modo da progredire costantemente verso l’obiettivo ideale dello zero difetti.

- Ricercare la Total Quality

L’espressione Total Quality significa che la ricerca della qualità deve essere presente lungo tutto il processo produttivo, dall’ideazione del prodotto alla scelta del materiale, alla costruzione e alla consegna. L’interruzione della produzione come detto, per eliminare i difetti nel momento stesso della loro comparsa, equivale a lavorare con un impegno tale da fare bene tutto e subito la prima volta che lo si esegue. Una premessa di ciò è ridurre progressivamente il numero degli addetti ai collaudi finali e spostarli verso lavori più produttivi.

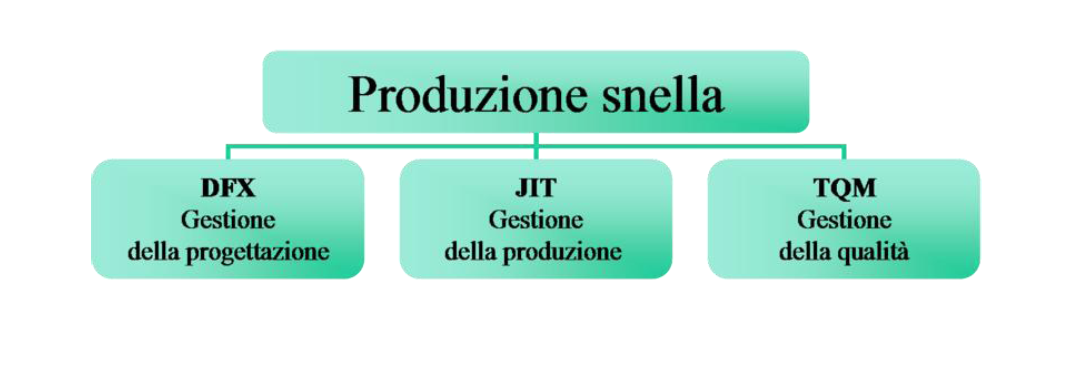

Oltre a queste caratteristiche, di determinante importanza è Il Design for X (DFX, uno degli strumenti del concurrent engineering), un'espressione inglese utilizzata in ambito industriale per indicare un metodo di progettazione pensato in base al ciclo di vita del prodotto, al fine di migliorare la qualità e ridurre i costi ed i tempi di realizzazione di un progetto. Si cerca con tale approccio di abbattere i muri della progettazione seriale, al fine di ottenere un approccio integrato.

L’obiettivo dello zero-difetti, è più facile da perseguire quanto più corto è il lotto messo in produzione. Qualità connessa a flessibilità quindi, che porta a coniare la sigla JIT/TQM, Total Quality Management.

La produzione snella: JIT, DFX, TQ

Continua a leggere:

- Successivo: Differenze tra produzione di massa e produzione snella della giapponese Toyota

- Precedente: La nascita della produzione flessibile alla Toyota giapponese

Dettagli appunto:

-

Autore:

Lorenzo Blangiardi

[Visita la sua tesi: "L'informazione spettacolarizzata"]

[Visita la sua tesi: "Il video interattivo come strumento per una didattica rinnovata"]

[Visita la sua tesi: "L'assistente sanitario e la comunicazione nei programmi di prevenzione secondaria"]

- Università: Università degli Studi di Firenze

- Facoltà: Scienze dell'Educazione

- Esame: Modelli organizzativi

- Docente: Andrea Spini

Altri appunti correlati:

Per approfondire questo argomento, consulta le Tesi:

- Dalla Produzione di Massa alla Produzione Flessibile

- Da Mirafiori a Melfi: La Fiat dal Fordismo alla Produzione Snella

- L'evoluzione del toyotismo e la sua applicazione nell'industria italiana

- Il Lean Thinking, sostenibilità e innovazione gestionale

- Ridisegnare il vantaggio competitivo: la Lean Production ed i Sistemi Informativi

Puoi scaricare gratuitamente questo appunto in versione integrale.